MOLYKOTE® P-74 Assembly Paste verhindert durch Reduzierung der Spannungsreibung wichtiger Komponenten mögliche Ausfälle von Liner-Bolzen.

Die industrielle Zerkleinerung von abgebautem Erz – von großen Gesteinsteilen und Felsbrocken bis hin zu feinen Partikeln – ist ein anspruchsvoller Prozess. Massive semiautogene Mühlen – auch als SAG-Mühlen bekannt – verwenden Mahlkugeln sowie das Gewicht des Erzes selbst, um das Erz in kleinere Partikel zu zerlegen – ein Prozess, der „Comminution“ genannt wird. Das Umwälzen und Schwenken von Tonnen von Erz in diesen Mühlen schafft eine raue Umgebung mit großer Hitze und ständigen Vibrationen. Ausfallzeiten von diesen Mühlen sind kostspielig, und Reparaturen können mitunter gefährlich sein. Daher sind präventive Wartungsmaßnahmen und eine ordnungsgemäße Schmierung von äußerster Wichtigkeit.

Der Kunde

Relining Minerals – ein Vertriebsunternehmen von industriellen Spezialbolzen für den Bergbau mit Standorten in Peru und Panama – war auf der Suche nach einem Schmierstoff, der die Auskleidungsbolzen von SAG-Mühlen vor extremen Umweltbedingungen wie hohen Temperaturen und starken Vibrationen schützt. Mit Hilfe von Mining Products and Service (MPS) – einem in Australien ansässigen Unternehmen, das sich auf die Entwicklung, Lieferung und Optimierung von Verschleißkomponenten für die Bergbauindustrie spezialisiert hat – führte Relining Minerals Studien durch, um eine Lösung zu finden, die die Bolzen am besten vor einer Dehnung über die Spannungsgrenze hinaus schützt, die bisher zur Verformung und zum Versagen der Bolzen geführt hatte.

In diesen Tests versuchten die Unternehmen, gleichmäßige Schraubenspannungen zu erreichen, indem sie die Art des verwendeten Schmierstoffs, die Art des Auftragens des Schmierstoffs auf die Verbindungselemente und die korrekte Bedienung der Drehmomentwerkzeuge standardisierten. Sie testeten verschiedene Arten von Schmierstoffen, darunter MOLYKOTE® P-74 Assembly Paste. Da Relining Minerals nicht nur die Schrauben, sondern auch das Schmiermittel und die technische Unterstützung liefert, wollte das Unternehmen eine Lösung, auf die es sich verlassen konnte – nicht nur als Empfehlung an seine Kunden, sondern als seine eigene bevorzugte Lösung.

Die Herausforderung

Um die MRO-Erwartungen für die Mühlen und die hohen industriellen Anforderungen dieser großen Erzverarbeitungsanlagen zu erfüllen, musste die Schmierlösung dazu beitragen, die Wartungskosten zu kontrollieren, indem sie ungeplante Stillstände aufgrund gelockerter Schrauben und Schraubenausfälle reduzierte. Außerdem musste die optimale Lösung die Bolzen vor den staubigen und abrasiven Nebenprodukten des Zerkleinerungsprozesses schützen.

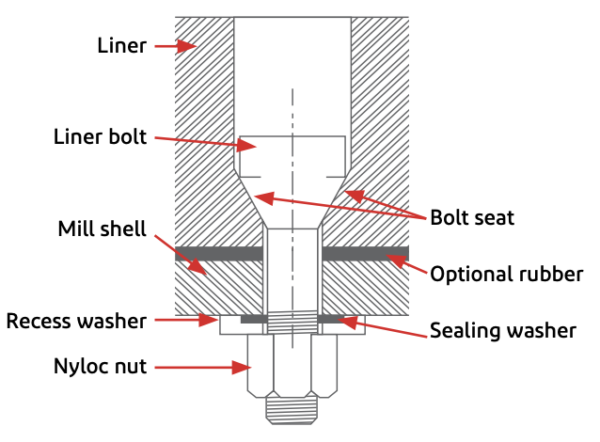

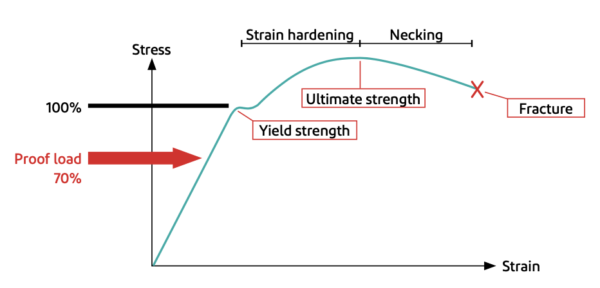

Mit den Liner-Bolzen wird die Schutzauskleidung an der Innenseite der Mühle befestigt. Eine ordnungsgemäße Schmierung ist unerlässlich, um sicherzustellen, dass das aufgebrachte Drehmoment in Dehnung und Klemmkraft umgewandelt wird, wodurch das Risiko von Spannungsverlust und Ermüdungsbruch minimiert wird.

Die Lösung

Während des Forschungs- und Testprozesses stellten Relining Minerals und MPS MOLYKOTE® P-74 Assembly Paste, die aufgrund ihres niedrigen Reibungskoeffizienten ausgewählt wurde, auf den Prüfstand, indem sie sie mit anderen führenden Schmierlösungen verglichen.

Während der Schraubenspannungsversuche brachte MPS einen Pulp Lifter Liner, konfiguriert mit M48 Liner-Bolzen, aus einer 36-Fuß-SAG-Mühle ein. Die Prüfvorrichtung wurde verwendet, um das tatsächliche Drehmoment/die Bolzenlast zu kalibrieren und durch geeignete Schmierung näher an die berechneten Drehmomente/Bolzenlasten heranzubringen, und so die Schwankungen bei den erreichten Bolzenlasten zu verringern.

In den Versuchen, in denen MOLYKOTE® P-74 Assembly Paste mit den im Bergbau am häufigsten verwendeten Schmierstoffen verglichen wurde, übertraf MOLYKOTE® P-74 Paste die besten Schmiermittel der Konkurrenz durchweg um mindestens 10 %. Die Versuche zeigten auch, dass die Art und Weise, wie der Schmierstoff auf die Konstruktion aufgetragen wird, wichtig ist. Wenn die Liner-Bolzen nicht korrekt installiert und zu wenig gespannt sind, ermüden sie und versagen. MOLYKOTE® P-74 Paste trägt zur Verringerung der Reibung bei, so dass ein höherer Prozentsatz des aufgebrachten Drehmoments in Dehnung und Spannkraft umgewandelt wird.

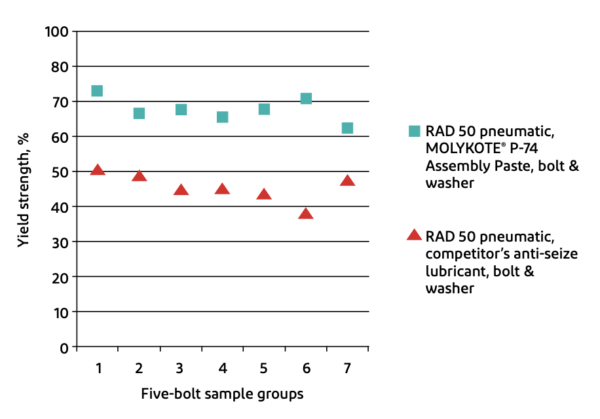

In der unten stehenden Grafik wurde MOLYKOTE® P-74 Paste mit dem am häufigsten verwendeten Anti-Seize-Schmierstoff verglichen. Dieser Versuch wurde unter Verwendung eines RAD 50-Drehmomentmultiplikators und bewährter Verfahren durchgeführt, die aus den Versuchen zum Spannvorgang ermittelt wurden, einschließlich:

- Gehärtete Tellerscheibe

- Schmierstoff auf Bolzengewinde und Scheibenfläche auftragen

- Den Drehmomentmultiplikator zum Stillstand bringen, den Abzugshebel loslassen und dann den Abzug erneut betätigen, bis die Pistole wieder stillsteht.

MOLYKOTE® P-74 Assembly Paste war in der Lage, die Dehngrenze der Bolzen zu erhöhen und eine Verformung der Bolzen unter Belastung zuverlässiger zu verhindern. In Tests, bei denen die Ergebnisse von sieben verschiedenen Fünf-Bolzen-Probengruppen gemittelt wurden, konnte MOLYKOTE® P-74 Paste eine Dehngrenze erreichen, die deutlich näher bei 70 % lag als die des Konkurrenzschmierstoffs.

Eine klare Wahl für anspruchsvolle Umgebungen

Nachdem Relining Minerals die Ergebnisse der Tests gesichtet hatte, begann das Unternehmen, MOLYKOTE® P-74 Assembly Paste als sein bevorzugtes Spezialschmiermittel für Mühlenauskleidungen zu empfehlen. Das Unternehmen stellte fest, dass die Paste die Dehnung der Schrauben im optimalen Bereich bei minimalem Spannungsverlust hielt, was zu weniger Schraubenausfällen und Stillstandzeiten führte.

Außerdem stellte sich heraus, dass der Schmierstoff dazu beitrug, ungeplante Stillstände zu reduzieren, indem er eine Lockerung des Bolzens und der Auskleidung verhinderte, was die Produktivität in den Anlagen, die häufig den Einstieg in den Erzaufbereitungsprozess bilden, erhöhte. Dies führte auch zu einer Verringerung des Unfallrisikos, da die Kalibrierungs- und Einstellarbeiten, die zur Behebung gelockerter Bolzen oder eines Bolzenversagens erforderlich sind, in der Regel eine physikalische Gefahrenquelle darstellen.

Ein weiterer Vorteil für das Unternehmen und seine Kunden bestand darin, dass die Paste keine Metalle enthielt und somit die Umweltbelastung minimiert wurde.

Gewinnen Sie die Zuverlässigkeit, die Sie benötigen, um kostspielige außerplanmäßige Wartungsarbeiten zu vermeiden

MOLYKOTE® P-74 Assembly Paste ist nicht nur in der Lage, Schrauben und Mühlenauskleidungen an ihrem Platz zu halten. Dieser Spezialschmierstoff eignet sich ebenso für die Montage und den Einbau einer Vielzahl von Gewindeverbindungen in der Schwerindustrie, wie z. B:

- Schraubverbindungen

- Gleitkugellager

- Lineare Gleitführungen

- Keilwellen

- Aufpress-Verbindungen

- Auspuffschrauben

- Zündkerzengewinde

- Flansche und Flanschdichtungen

- Türschaniere

- Bremsmechanismen

MOLYKOTE® P-74 Paste bietet hohe Belastungsfähigkeit, guten Korrosionsschutz, einen weiten Betriebstemperaturbereich und einen niedrigen und konstanten Reibungskoeffizienten. Die Paste kann helfen

- Demontage zu erleichtern, auch nach längeren Zeiträumen und nach anspruchsvollen und ungünstigen Einsatzbedingungen

- Versprödung von Befestigungselementen oder Umweltverschmutzung zu vermeiden dank ihrer metallfreien Formulierung

Mit einem Reibungskoeffizienten, der dem von geölten Schrauben ähnelt, können Anzugsmomente berechnet und gleichmäßig aufgebracht werden – selbst bei wiederholtem Lösen und Anziehen – was bedeutet, dass die Paste dabei helfen kann,

- gleichmäßige Klemmkraft an Flanschen, Ventilen, Gehäusen usw.

- erhöhten Schutz gegen Schraubenbrüche

- erhöhten Schutz vor Schraubenlockerung durch Vibration

zu erzielen.

Typische Eigenschaften von MOLYKOTE® P-74 Assembly Paste

| Standard(1) | Eigenschaft | Ergebnis |

|---|---|---|

| Farbe | Grauschwarz | |

| Physikalische Form | Paste | |

| CTM 191 | Ruhpenetration | 280-310 |

| Dichte bei 68°F (20°C) Betriebstemperaturbereich Als Paste Als Trockenschmierstoff(2) 4-Kugel-Schweißlast SRV Schwingungsverschleiß-Tester, 300 N Last, 1.000 µm Dehnung, 20 Hz, 194°F (90°C), Dauer | 1,21 g/mL -40 to 392°F (-40 to 200°C) 2.732°F (1.500°C) | |

| Reibungskoeffizient | ||

| M12, 8.8, geschwärzte Fläche | ||

| CTM 1153 | Gewinde/Kopf | 0,14 µ/0,08 µ |

| CTM 394 | Press-Fit Test | 0,12 µ |

| Korrosionsschutz | ||

| ISO/R 1456 | Salzsprühtest bei 50 µm | 140 Std. |

| DIN 51 802 | SKF-Emcor-Methode (Korrosionsgrad) | 2 |

| 1)CTM: Corporate Test Method; Kopien der CTMs auf Anfrage erhältlich. DIN: Deutsche Industrie Norm. ISO: International Organization for Standardization. (2) Einige der Rohmaterialien wirken noch als Trennmittel bei 2.732°F (1.500°C). |

© – Fotos: Mit freundlicher Genehmigung von Relining Minerals