Corrosion protection and friction reduction for yaw brakes in wind turbines

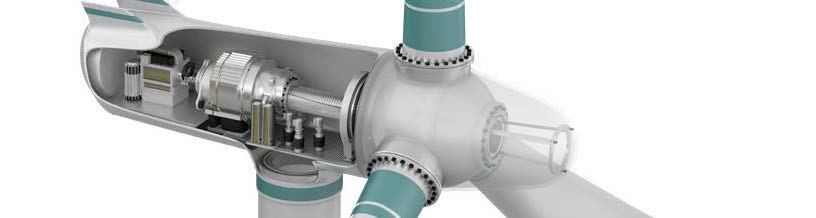

Wind turbines are exposed to extreme environmental conditions – especially in offshore environments, where salty air, high temperature fluctuations and strong wind loads take their toll on the mechanics. One component that is particularly stressed is the yaw or azimuth brake, which stabilises the nacelle in extreme weather conditions and thus optimally aligns the rotor blades with the wind. This hydraulic brake not only protects against overspeeding, but also minimises structural stress and vibrations – crucial for the operational safety and service life of the entire turbine.

Challenge: Efficient lubrication and lasting corrosion protection

In order to meet the high requirements in the area of wear and corrosion protection, the air-drying anti-friction coating MOLYKOTE® 3402-C LF was subjected to a demanding practical test. The aim was to minimise friction and abrasion at critical contact points on the brake while creating a long-lasting barrier against corrosion.

The focus was particularly on the area between the rear of the carrier plate and the two levers on either side of the brake caliper – a zone that is permanently exposed to the pressure and thrust forces of the braking process. Without a suitable friction optimiser and protective coating, wear, seizing or contact corrosion can quickly occur in this area.

Operating parameters of the yaw brake

The yaw brake tested operates under a constant braking torque of 110 kNm – a considerable value that means high mechanical stress. In offshore operation, the materials and coatings used must also withstand extreme temperature ranges from -40 °C to +80 °C. Although the movement speeds are low, the stress caused by salt, moisture and periodic forces is intense – a typical example of a ‘boundary lubrication’ operating condition.

Test setup and application of the coating

In the test, the brake pad was firmly bonded to a steel support plate. MOLYKOTE® 3402-C LF was then applied to both sides of the assembly and to the contact surfaces of the brake pads. The application was carried out by spraying and subsequent air drying – a process that can also be efficiently implemented in series production.

The coating proved to be dry, clean and evenly adhering. It formed a solid, slippery film that offered both a low coefficient of friction and excellent corrosion resistance. However, in order to achieve the coefficient of friction of μ = 0.4 required for the braking effect on the friction lining, the coating was selectively removed again in a subsequent process adjustment.

Conclusion: Ideal for durable braking systems under extreme conditions

The test results speak for themselves: MOLYKOTE® 3402-C LF met all requirements for wear protection, corrosion resistance and process reliability. The coating successfully contributed to achieving a projected service life of five years for the brake pads – a decisive factor for maintenance cycles, availability and cost optimisation in the wind power industry.

Thanks to its excellent dry lubrication properties, high pressure absorption capacity and ease of application, MOLYKOTE® 3402-C LF is now an integral part of the series production of modern yaw brake systems – both onshore and offshore.

For OEMs and maintenance personnel, this provides a technically and economically convincing solution for extending service life and reducing maintenance costs – a plus for the operational safety and sustainability of wind turbines worldwide.